A Ford inicia a produção de motores a fábrica de Pacheco, na Argentina, em uma nova planta digital e conectada, que incorpora tecnologias de vanguarda e processos de produção 4.0.

“A melhoria contínua dos nossos produtos e da nossa competitividade é chave para o negócio da Ford na região. Desde o seu lançamento, a Nova Ranger avançou em todos os indicadores. A qualidade é um grande diferencial do produto, que impacta diretamente na satisfação dos nossos clientes”, diz Martín Galdeano, presidente da Ford América do Sul.

Lion V6 3.0 e o Panther 2.0 de quatro cilindros equipam a picape Ranger

A nova unidade vai produzir, na mesma linha, os dois motores turbodiesel que equipam a Ranger: o Lion 3.0 V6, com 250 cavalos e o maior torque da categoria, de 600 Nm, e o Panther 2.0 de quatro cilindros, com 170 cavalos e torque de 405 Nm.

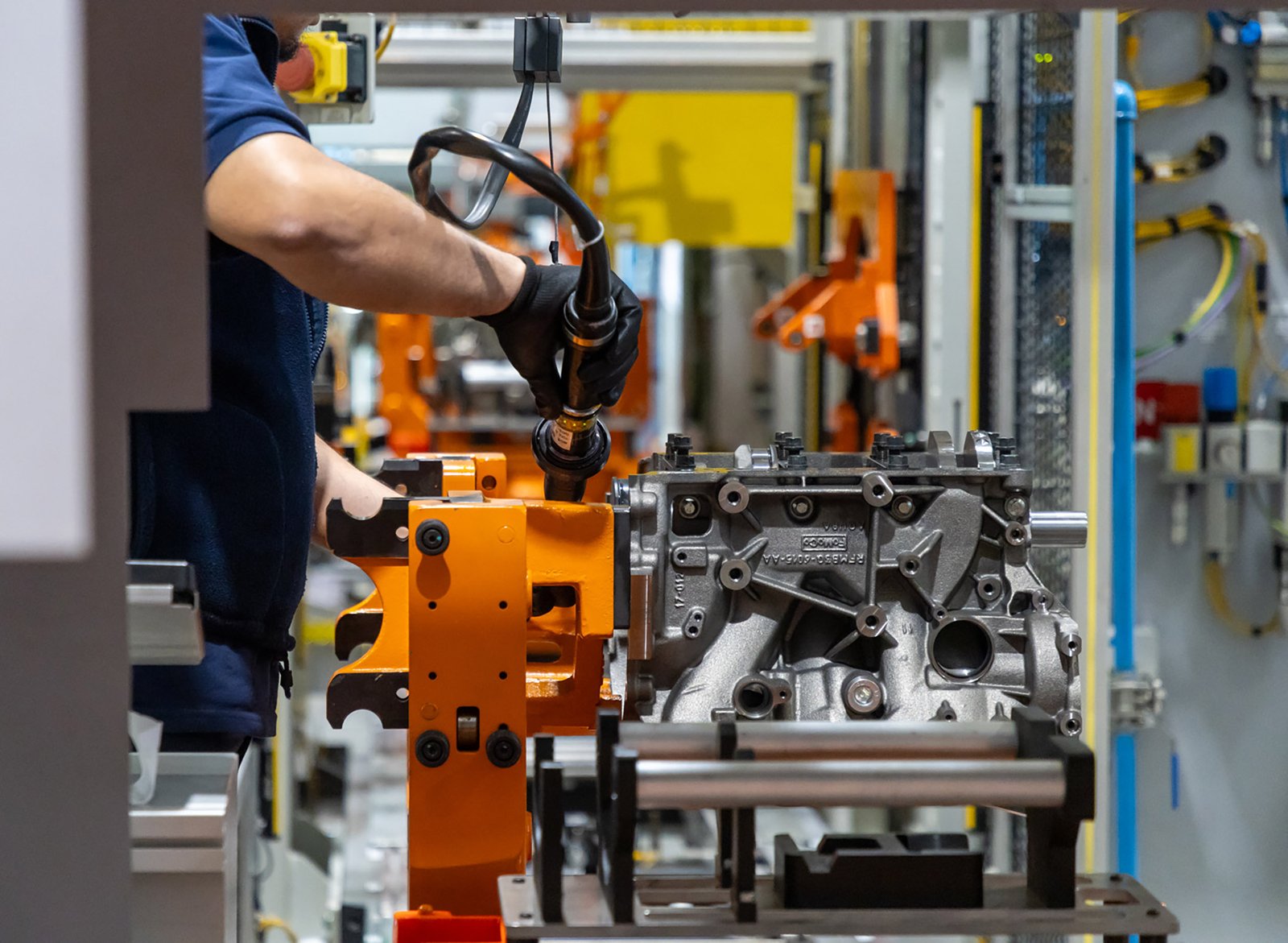

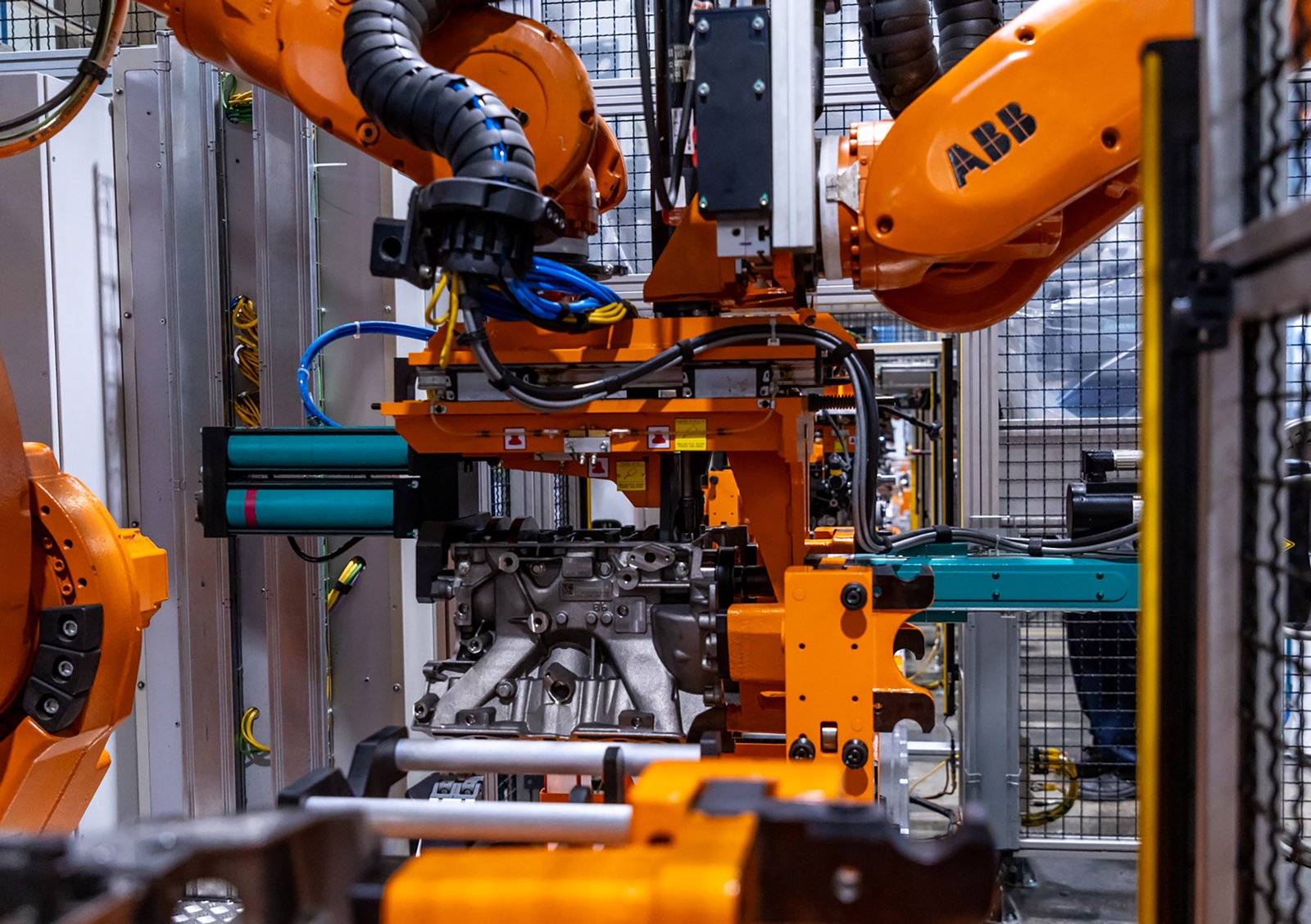

A planta de motores segue o conceito avançado de manufatura 4.0 já adotado nas demais áreas da fábrica, com alto nível de tecnologia, automação, conectividade e sustentabilidade. O uso amplo da digitalização e o controle inteligente de processos contribuem para garantir grau máximo de qualidade e eficiência na produção.

A nova fábrica de motores de Pacheco tem capacidade instalada para produzir 82.000 motores/ano em dois turnos e foi desenvolvida com a participação ativa da engenharia regional. O seu sistema inteligente de gestão da qualidade utiliza mais de 2.000 sensores e mais de 50 câmeras para o monitoramento dos motores e componentes.

“Além de robôs em operações críticas, usamos sistemas de inteligência artificial e aprendizado de máquina para garantir altíssima precisão, capazes de detectar variações de 0,004% no processo”, diz Kleber Fernandes, diretor de Qualidade da Ford América do Sul.

A nova unidade vai produzir, na mesma linha, os motores turbodiesel Lion 3.0 V6 e Panther 2.0 de quatro cilindros

As 129 estações de trabalho possuem controle automático de tarefas, incluindo sistema inteligente de aperto de parafusos. Elas também foram projetadas para otimizar a ergonomia e o conforto dos operadores, que receberam mais de 5.000 horas de treinamento. O ambiente com pressão positiva e os sistemas inteligentes de climatização e iluminação LED contribuem para o bem-estar e a produtividade.